Válvulas de control en minería sostenible: Desafíos en recuperación de agua y gestión de relaves

En la búsqueda de una minería sostenible, la recuperación de agua y la restauración de relaves se han convertido en elementos cruciales.

Las empresas mineras, las partes interesadas y los investigadores en sostenibilidad se están enfocando en soluciones innovadoras para recuperar el agua utilizada en los procesos mineros y restaurar las tierras afectadas por la extracción de minerales y los relaves. Este año, el MIT (Massachusetts Institute of Technology) organizó la cumbre inaugural sobre Innovación en Sostenibilidad de Relaves, reuniendo a operadores de minas e investigadores académicos para compartir proyectos, avanzar en investigaciones y colaborar en soluciones para este desafío ambiental crítico, un reto que cada vez se ve más como una oportunidad para el progreso sostenible.

Avances en la flotación de partículas gruesas y su impacto en la gestión de relaves

La industria minera es optimista con respecto a los recientes avances en innovación sostenible, siendo la tecnología de flotación de partículas gruesas uno de los desarrollos más prometedores. La flotación de partículas gruesas (Coarse Particle Flotation, CPF) ofrece varios beneficios al procesamiento mineral estándar, como el rechazo temprano de ganga y la reducción de los requisitos energéticos debido a la menor molienda. Al enfocarse en partículas más grandes, reduce significativamente el tiempo de sedimentación de los relaves, haciendo que la recuperación de agua sea más rápida y eficiente. Este avance representa un paso importante en la gestión sostenible de relaves.

Sin embargo, la gestión de relaves más gruesos presenta nuevos desafíos en el control de fluidos. El alto contenido de sólidos y la mayor viscosidad de los relaves gruesos requieren soluciones especializadas para una gestión efectiva. Esto añade complejidad a las aplicaciones de control ya existentes en la gestión de relaves, especialmente las que implican espesadores, que son esenciales para recuperar el agua del proceso y gestionar los relaves. Estos sistemas están entre los más abrasivos en la industria minera, lo que a menudo lleva a los desarrolladores a evitar el uso de dispositivos de control en sus diseños. Si bien este enfoque puede minimizar costos, puede reducir significativamente la efectividad global de las soluciones de gestión de relaves.

Erosión y desgaste en los dispositivos de control: Un desafío persistente

Un problema común en el control de la descarga de espesadores y otros sistemas que manejan relaves gruesos y medianos es la severa erosión de los dispositivos de control, como válvulas y placas de orificio. Estos dispositivos son fundamentales para el funcionamiento adecuado de sistemas que, como se mencionó anteriormente, juegan un papel vital en la recuperación de agua y minerales. Las aplicaciones que manejan relaves con un contenido de sólidos del 55% al 80% en peso (W/W) y densidades de hasta 5000 cP son especialmente propensas a fallas si los requisitos de control del flujo de descarga no se analizan y abordan adecuadamente. Las fallas constantes de los dispositivos de control pueden provocar pérdidas significativas de agua, que son cruciales para el proceso y deben ser recuperadas.

Figura #1 Diagrama simplificado de la ubicación de la válvula de control de flujo en un espesador estándar.

En los espesadores, el control de la descarga es especialmente desafiante porque el mismo dispositivo de control a menudo gestiona tanto la recuperación de agua del espesador como las condiciones de desbordamiento. En el caso de un desbordamiento, debido a factores externos como cambios ambientales, la válvula debe tener suficiente capacidad de flujo para evitar obstrucciones y permitir que los relaves no se desborden. Esto requiere un amplio rango de control. Como el sistema no puede obstruirse, los dispositivos de control (como las válvulas) a menudo se dimensionan para manejar la capacidad máxima de flujo, lo que provoca que la operación normal ocurra en porcentajes muy bajos del rango total de la válvula. Operar en este rango de baja capacidad acelera el desgaste de los componentes internos, especialmente cuando se manejan medios abrasivos. Esta es una de las principales razones por las que las fallas en estos dispositivos de control son tan comunes.

Figura #2 Rango de operación recomendado de las válvulas de control (Curva basada en una válvula Slurryflo).

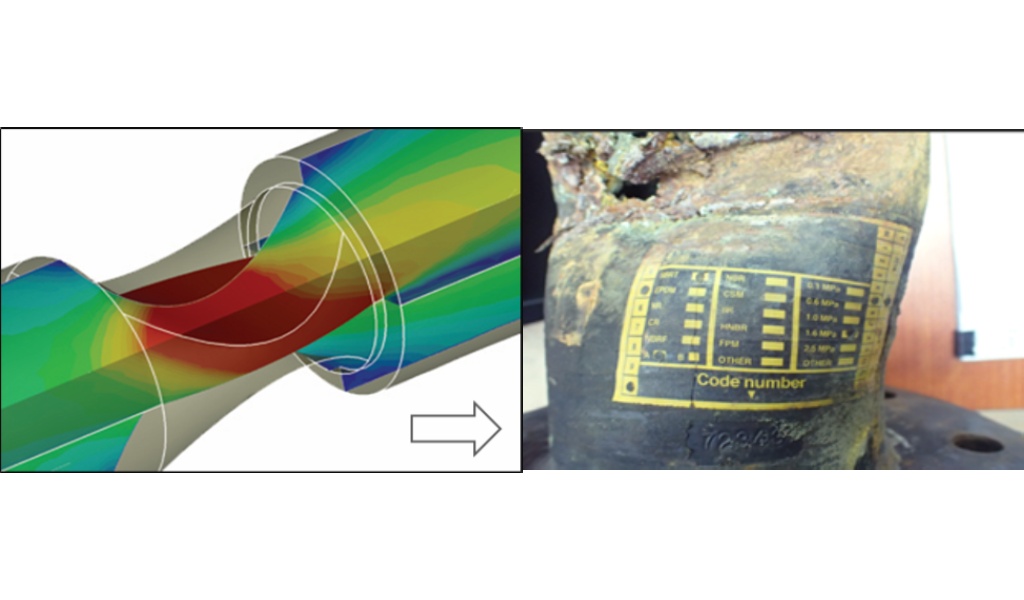

Figura #3 (izquierda) Muestra CFD de una válvula pinch, operando en bajos porcentajes (10%-20%). (Derecha) Manga de válvula pinch dañada, instalada en la descarga de un espesador de cobre, operando a bajo porcent

Figura #4 Línea de descarga de un espesador de relaves de cobre, recubrimiento cerámico interno dañado.

Selección Ideal de Válvula de Control para Aplicaciones Mineras Abrasivas

La válvula de control ideal para tales aplicaciones debe ser capaz de mantener el flujo dentro de un rango recomendado, reduciendo la exposición de los componentes internos a altos niveles de erosión, mientras proporciona suficiente capacidad para evitar obstrucciones bajo condiciones operativas máximas. Para lograr esto, es ideal seleccionar un dispositivo de control que ofrezca una capacidad de flujo en porcentaje igual o similar en relación con el porcentaje de apertura. Esto ayuda a centrar el flujo y asegura que solo los componentes reemplazables estén expuestos al medio abrasivo.

Es importante entender que estos procesos son inherentemente abrasivos, lo que significa que la erosión no solo se espera, sino que debe ser planificada. Usar equipos en estos procesos que no contemplen la erosión, especialmente aquellos que exponen componentes no reemplazables a condiciones severas, puede resultar en una vida útil reducida del equipo y tiempos de inactividad más largos debido a la necesidad de reemplazos frecuentes.

La Figura #5 se ilustra una aplicación real que involucra la descarga de un espesador de cobre de 24 pulgadas.

Compara el rendimiento de una válvula de control de compuerta y una válvula pinch. La válvula pinch, al modular de 15% a 20%, experimentó fallas semanales debido a altas velocidades y cavitación causadas por el alto diferencial de presión a través de la válvula (ver figura #3). Como muestra la figura #5, el rendimiento de la válvula pinch disminuye a medida que aumenta el porcentaje de apertura; la curva de control comienza a aplanarse, y la válvula ya no puede proporcionar la capacidad de flujo máxima requerida (Punto de operación 5). Esto refuerza la necesidad de una selección cuidadosa de la válvula en estas aplicaciones desafiantes. La válvula de compuerta, por otro lado, ofrece linealidad y está diseñada con componentes internos que garantizan que proporcione la capacidad máxima de flujo necesaria, mientras mantiene el control dentro del rango recomendado y una mayor resistencia al desgaste, ya que se aleja del uso exclusivo de elastómeros, como ocurre con la válvula pinch.

Figura #6 Descarga de espesador, válvula de compuerta de control en línea. – Válvula Slurryflo.

Figura #7 CFD de una válvula de compuerta para control. – Válvula Slurryflo.

La minería sostenible requiere una atención cuidadosa al diseño y selección de válvulas de control para la recuperación de agua y la gestión de relaves. A medida que las operaciones mineras continúan impulsando procesos más eficientes y respetuosos con el medio ambiente, los dispositivos de control deben elegirse para equilibrar un control efectivo del flujo con la capacidad de resistir la naturaleza abrasiva de los relaves mineros. Al seleccionar válvulas de control que centren el flujo, minimicen la erosión y proporcionen una capacidad adecuada para las condiciones operativas máximas, las empresas mineras pueden garantizar una mayor vida útil del equipo, reducir los tiempos de inactividad y mejorar la sostenibilidad general de sus operaciones.

Escrito por: María Aguirre, P.Eng, M.Eng

Fuente: SPECIAL ALLOY FAB